Qualität steht für Unternehmen an oberster Stelle – sie muss konstant hochgehalten werden und die Erwartungen des Kunden idealerweise übertreffen, um im Wettbewerb bestehen zu können. Ein kontinuierlicher Verbesserungsprozesse bezieht sich nicht nur auf die reinen Produkte, sondern umfasst die Produkt-, Prozess- und Servicequalität.

Führende Unternehmen nutzen automatisierte Systeme und IoT-Daten, um ihre Produkte zu testen, sowie Prozesse und Service permanent zu optimieren. Die folgenden Abschnitte zeigen auf, wie ein solcher Prozess aussieht und durch IoT optimal unterstützt wird. Beispiele aus verschiedenen Bereichen geben einen Eindruck, welche Ziele umsetzbar sind.

Was sind die Ziele einer kontinuierlichen Verbesserung von Produkt-, Prozess- und Servicequalität?

Kontinuierliche Produktverbesserung ist ein strukturierter Ansatz zur Identifikation von Verbesserungen, die Organisationen helfen, Umsätze zu steigern, Kosten zu reduzieren und die Innovationskraft zu stärken. Dies strahlt von den Produkten auf Prozesse und Services aus und erhöht gleichzeitig die Sicherheit, z.B. im Produktionsbereich oder hinsichtlich regulatorischer Anforderungen von Produkten.

Typische Kosten, die sich mit einer niedrigen Qualität von Produkten und Prozessen in Verbindung bringen lassen, sind:

- Überprüfung und Auffinden von defekten Produkten

- Reparatur von Produkten vor der Auslieferung zu Kunden

- Reparatur und Ersatz von Kundenretouren

- Erhöhte Vertriebsaufwände durch wahrgenommene niedrige Qualität beim Kunden

- Kosten durch Ausfall von Anlagen und Prozessen beim Kunden durch fehlerhafte Produkte

- Erhöhte Service- und Wartungskosten in Verbindung mit Produkten niedriger Qualität.

Wie sieht ein Kontinuierlicher Verbesserungsprozess aus?

Ein kontinuierlicher Verbesserungsprozess (KVP, engl. Continuous Improvement Process, CIP) ist eine Denkweise, die mit stetigen Verbesserungen in kleinen Schritten die Wettbewerbsfähigkeit von Unternehmen stärken will. Ein idealer Prozess zeichnet sich durch schrittweise Erfolge aus, die wiederum zu erhöhtem Engagement führt. Eine Kultur kontinuierlicher Verbesserung breitet sich idealerweise selbstständig durch die gesamte Unternehmung aus und führt somit zur Verbesserung eines jeden einzelnen Prozesses. Ein KVP als Grundprinzip des Qualitätsmanagements ist unverzichtbarer Bestandteil der Norm ISO 9001.

Abbildung: Kontinuierlicher Verbesserungsprozess als Demingkreis

Der Ursprung kontinuierlicher Verbesserungen liegt in der Automobilindustrie: Toyota hat mit seinem Lean Manufacturing nicht nur die Produktion (und heute sogar Software- und Unternehmensentwicklung mit Konzepten von Kanban und Lean Startup) beeinflusst, sondern mehrere Konzepte zur kontinuierlichen Qualitätsverbesserung geprägt: Six Sigma, Lean Manufacturing, Total Quality Management (TQM), Just-in-Time (JIT) und weitere. Jedes dieser Systeme zentriert sich um die Idee, einen Prozess zu verbessern und die Verbesserung nachweisen zu können. Ein typischer Prozess orientiert sich am PDCA-Modell: Plan, Do, Check, Act (siehe Abbildung). Ist ein Verbesserungspotenzial erkannt, wird zunächst ein Plan erstellt, wie der Idealzustand aussehen soll. Konkrete Aktionen arbeiten auf das definierte Ziel hin, um durch konkrete Metriken die Verbesserung zu überwachen. Ist der gewünschte Zustand erreicht bzw. Werden weitere Probleme erkannt, startet der Kreislauf erneut und führt somit zu einer kontinuierlichen Verbesserung des Produkts, Prozesses oder Services.

Korrekte Daten sind unerlässlich für ein solches Vorgehen: In der Designphase eines Verbesserungsprozesses liefert eine (I)IoT-Plattform, die Operations Technology (OT) und Information Technology (IT) verbindet, schnelle, leicht zu verarbeitende und zugleich detaillierte Informationen (im Sinne beschreibender Statistik). In der Analysephase eröffnet Predictive Analytics auf Basis der gesammelten Daten eine komplett neue Sichtweise zur Lösung von Qualitätsproblemen.

Wie läuft ein typischer Verbesserungsprozesses ab?

Die bereits genannten Verfahren zur Umsetzung eines KVP unterscheiden sich im Detail, der folgende Ablauf ist als ein typisches Beispiel zu verstehen. Die einzelnen Schritte können dem Demingkreis (Plan-Do-Check-Act, siehe Abbildung oben) zugeordnet werden.

Mitarbeiter analysieren ihren Arbeitsbereich in KVP-Team und erarbeiten konkrete Verbesserungsvorschläge. Der Ablauf sieht wie folgt aus:

- Arbeitssystem festlegen und abgrenzen, d.h. was soll verbessert werden

- Ist-Zustand und Soll-Zustand anhand von Kennzahlen messbar machen und beschreiben

- Probleme beschreiben und bewerten (Häufigkeit pro Zeiteinheit oder Objekteinheit – Angebot, Auftrag, Los etc.)

- Probleme bewerten (Zeit, Geld, Energie, Stress pro Zeiteinheit)

- Problemanalyse (Ursachen, Zusammenhänge, Schnittstellen, Nebenwirkungen)

- Lösungsideen sammeln (z. B. Brainstorming)

- Lösungsideen bewerten und entscheiden

- Maßnahmen ableiten, Aufwand und Ertrag bewerten

- Ergebnispräsentation vor dem Entscheidungsgremium

- Maßnahmen vereinbaren (Wer tut was bis wann?) und Ressourcen zuweisen

- Maßnahmen umsetzen

- Erfolg prüfen

Die einzelnen Schritte können auch den einzelnen Phasen des Demingkreises (PDCA-Zyklus) zugeordnet werden. Bei dem von Volkswagen abgeleiteten KVP² wird der Workshopcharakter noch stärker betont. Es geht dort eher um das rasche Heben von Rationalisierungspotenzialen nach dem Paretoprinzip, weniger aber um Mitarbeiterbeteiligung oder gar Humanisierung des Arbeitslebens.

Typische Ergebnisse sind zum Beispiel: Prozessverbesserungen, Vermeidung von Ressourcenverschwendungen, Verbesserungen bei der Qualität und der Kundenzufriedenheit sowie interne Verbesserungen bei der Zufriedenheit, der Kreativität oder der Zusammenarbeit der Mitarbeiter.

Oftmals kommt das Pareto-Prinzip, auch als 80/20-Regel bekannt, zum Einsatz, um ein Over-Engineering zu vermeiden und rasche Erfolge zu erzielen, die wiederum zu weiteren Verbesserungen motivieren.

Verankerung im Qualitätsmanagementsystem eines Unternehmens

Organisationen, die über ein Qualitäts-Zertifikat nach EN ISO 9001 verfügen, müssen festhalten, welche organisatorischen Maßnahmen zur kontinuierlichen Verbesserung gezielt und regelmäßig stattfinden. Die Durchführung der Maßnahmen und die Ergebnisse sind zu überwachen und dokumentieren. Bei festgestellten Mängeln muss das Unternehmen dafür sorgen, dass diese sich nicht wiederholen. Ein kontinuierlicher Verbesserungsprozess ist obligatorischer Bestandteil im normgerechten Qualitätsmanagement für alle Unternehmensbereiche (Entwicklung, Einkauf, Produktion, Auftragsabwicklung, Vertrieb etc.). Ein KVP betrifft aber gleichermaßen das Managementsystem selbst.

Wieso sind IoT-Daten unerlässlich für einen Kontinuierlichen Verbesserungsprozess?

Akkurate Daten sind die Grundlage zur Feststellung des Ist-Zustands von Prozessen und deren Vergleich untereinander. Darüber hinaus messen sie die Qualität neuer und/oder angepasster Prozesse sowie das erreichte Niveau der Verbesserung.

Viele Geschäftsprozesse lassen sich durch relativ einfache Beobachtungen messen und verbessern. Viel schwerer hingegen ist die Verbesserung der Produktqualität. Das ist der einfachen Tatsache geschuldet, dass Produkte bei der Auslieferung in einem guten funktionalen Zustand sind. Dennoch ist hinlänglich bekannt, dass Produktfehler, Retouren und Reparaturen zu signifikanten Kosten führen.

Viele Unternehmen folgen deshalb einem ganzheitlichen Ansatz von IoT und versuchen den kompletten physischen Produktlebenszyklus digital abzubilden. Das reicht von R&D, über Produktion, Nutzung und Service bis hin zur Entsorgung. Jeder dieser Bereiche konsumiert und produziert verschiedene Daten:

- R&D nutzt Produktstammdaten aller Komponenten und produziert Simulationsdaten (z.B. virtuelles Fahren von Automobilen, um eine Straßenzulassung zu erhalten).

- Produktion nutzt Enterprise-Informationen, wie Auftragsdaten und Fertigungspläne und produziert Zeitreihendaten über jeden einzelnen Arbeitsschritt (z.B. Drehmoment von Schrauben, Umgebungstemperatur und Luftfeuchte beim Lackieren, Fotos von Produktionsschritten)

- Die Nutzungsphase generiert Informationen zum konkreten Einsatz beim Kunden (z.B. Belastung durch konkreten Einsatz in besonders heißen oder kalten Umgebungen, Vibrationen, Brems- und Fahrverhalten, etc.)

- Service-Mitarbeiter benötigen Informationen zu den Produktstammdaten und erhalten konkrete Informationen aus der Nutzungsphase. Idealerweise werden Fehler entdeckt, bevor ein Produkt ausfällt (Predictive Maintenance) und ein Servicetechniker weiß genau, welche Ersatzteile und Werkzeuge er benötigt. Ebenso wird sein Einsatz dokumentiert.

- In der Entsorgungsphase sind detaillierte Produktinformationen, z.B. hinsichtlich Schadstoffen unerlässlich. Es entstehen eine Vielzahl von Informationen zu Zertifikaten, Kosten und Entsorgungsvorgängen.

Um eine wirkliche Produktverbesserung herbeizuführen ist ein kontinuierlicher Austausch der Informationen über alle Lebenszyklusphasen hinweg sowie über die Lebensdauer von Produkten notwendig: Alle Informationen aus dem konkreten Einsatz fließen wieder in R&D sowie Produktions- und Service-Verfahren ein. Details dazu finden Sie hier: Definition Digitaler Zwilling.

Beispiele zum Kontinuierlichen Verbesserungsprozess

Industrielle Fertigung, Industrial Internet of Things und Industrie 4.0

Herstellende Unternehmen können ihre Operational Excellence und Lean Production durch Digitalisierung mit IIoT-Technologien verbessern und verändern. Die meisten Technologien interagieren dabei miteinander: IIoT und Industrie 4.0 verbinden Daten von der Edge bis zur Cloud und Analytics sind ein sehr guter Startpunkt zum Heben von Verbesserungspotenzialen. Ein digitaler Zwilling kombiniert diese Daten und entfaltet durch Augmented Reality und Virtual Reality auf mobilen Geräten weiteres Potenzial.

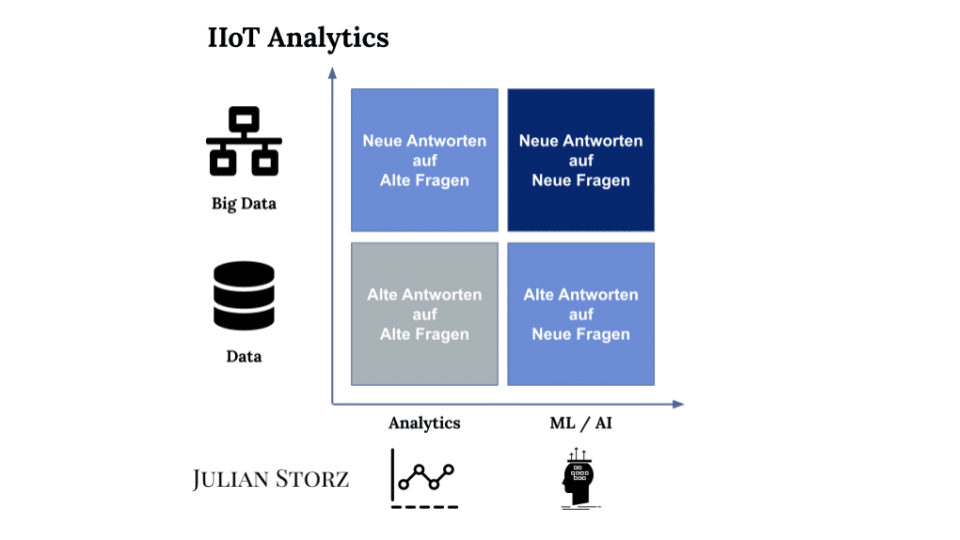

Analytics nutzt Daten von der Edge sowie der Cloud. Durch die Kombination aller Daten – von unstrukturierten bis zu strukturierten Informationen – liefern Analysen einen genauen Einblick in das aktuelle Verhalten und zeigen Schwachstellen im Prozess auf. Zwei Beispiele sollen dieses Vorgehen erläutern: DMAIC (Define, Measure, Analyze, Improve, Control) ist ein fundamentales Konzept in Lean und Six Sigma, das die Messung jeglicher Vorgänge sowie die genaue Definition und Aufzeichnung von Verbesserungen vorsieht. Eine (I)IoT-Plattform ist die ideale Grundlage, entsprechendes Datenmaterial aus der Verbindung von OT und IT zu heben sowie Verbesserungen messbar zu machen.

Die Methode der “Fünf Whys” ist simpel und effektiv, um die Ursachen von Produktionsmängeln aufzufinden. Machine Learning, z.B. neuronale Netze, erlauben fortgeschrittene Verfahren zur Ursachenforschung von Qualitätsmängeln. Die Vorteile sind immens – Hersteller können mithilfe von Advanced Analytics Fragen beantworten, die zuvor gar nicht gestellt worden sind.

Edge und Cloud Computing erlaubt dabei die effiziente Kombination von Daten an den Stellen ihrer Entstehung, d.h. in der Edge, aber auch zentralisiert für Vergleiche und Benchmarks, d.h. in der Cloud. Diese Kombination löst einen Großteil der Skalierungsfragen.

Am Beispiel der Overall Equipment Effectiveness (OEE) kann diese bedeuten, dass jedes Werk einer Unternehmung eine andere Formel zur Berechnung der OEE nutzt – auf Basis der vorhandenen on-premises Systeme und der verfügbaren Daten (in der Edge). Durch Analytics in der Cloud haben Unternehmen Zugriff unternehmensweite Daten aller Produktionsstraßen und können die operative Performance über Werke hinweg vergleichen.

Auf der anderen Seite erlaubt Analytics in der Edge, Daten auf dem Shopfloor zu verarbeiten, wenn es nicht notwendig ist, diese in einen zentralen (Cloud-) Speicher zu überführen. Somit stehen Analysen und Ergebnisse im zweistelligen Millisekundenbereich zur Verfügung und erlauben u.a. eine Maschine-zu-Maschine Kommunikation bzw. eine Versorgung von Maschinenführern oder lokalen Leitständen in Echtzeit. Verbesserungspotenziale lassen sich so schnell identifizieren und mit angepassten Modellen schnell messen.

Unter dem Begriff Digitaler Zwilling ist eine Software zu verstehen, die ein physisches Produkt oder System abbildet. Anwendungsbereiche digitaler Zwillinge liegen u.a. in der Simulation von Produkten oder Prozessen in Fällen in denen physische Tests unmöglich oder zu teuer sind. Kontinuierliche Verbesserungen, z.B. Engpässe, lassen sich durch Simulationen entdecken, bevor sie in der Realität entstehen. Bisher mussten manuell Diagramme und Whiteboards erstellt werden oder Systeme wie MS Visio haben Prozesse digital abgebildet. Voneinander getrennte Systeme und Datensilos verhinderten bisher eine Automatisierung – Digitale Zwillinge lösen das Problem durch Real-Time Analytics auf besseren, schnelleren und vollständigen Daten und eröffnen somit neue Perspektiven zur Visualisierung und kontinuierlichen Verbesserung der Produktionsanlagen und -prozesse. Ebenso können Schichtführer identifizierte Probleme direkt mit den Maschinenführer besprechen und gemeinsam Lösungen entwickeln.

Connected Car & Telediagnosis

Tesla

Tesla ist in weniger als 10 Jahren zum weltweit führenden Unternehmen von Elektromobilität geworden. Im Jahr 2020 stieg Tesla zum zweitwertvollsten Automobilbauer auf – nach Toyota und gefolgt von Volkswagen.

Ein Weg zu diesem Erfolg ist die Nutzung der Kundenfahrzeuge als Testplattform: Die meisten Tesla-Kunden stellen die Telemetrie-Daten ihrer Fahrzeuge dem Unternehmen zur Verfügung. Jeder Kunde unterzeichnet eine Vereinbarung für einen kostenlosen Dienst, der die korrekte Funktion des Autos sicherstellen soll, zukünftige Verbesserungen beeinflusst und unter gewissen Umständen die Lokation des Fahrzeugs nutzt.

Diese Daten sind von unschätzbarem Wert, um die Performance der Elektrofahrzeuge unter realen Bedingungen zu messen – auch unter Extrembedingungen, wenn Kunden die Limits von Tesla testen. Jedes Auto verfügt über sein eigenes LTE-Modem, dessen Kosten Tesla für die gesamte Lebensdauer des Fahrzeugs übernimmt. Drei wesentliche Techniken sind der Schlüssel für Teslas Erfolg:

- Analyse der Batterie: Nicht nur, dass das Batterie-Design auf Basis von Modulen einzigartig ist, Tesla hat präzise Informationen über den gesamten Lebenszyklus seiner Batterien. Produktionsdaten beinhalten Herstellungsdatum und Tests vor der Auslieferung. Diese Daten können zum Vergleich verschiedener Batterie-Designs und Testverfahren genutzt werden. Die Nutzungsinformationen erlauben es Tesla, das Batterie-Design systematisch auf Basis realer Daten zu verbessern. Es gibt keine Notwendigkeit, die Performance zu schätzen oder Kundenbeschwerden auszuwerten – sämtliche Daten sind 100 % akkurat und wertungsfrei.

- Software-Verifikation: Die Steuereinheit von Tesla-Fahrzeugen war vom ersten Tag an für das simultane Testen von Software-Releases ausgelegt. Somit ist Tesla in der Lage, parallel zur produktiven Software, eine Instanz von Beta-Software laufen zu lassen. Der Parallelbetrieb auf Basis identischer Daten ermöglicht den Vergleich beider Software-Stände und Unterschiede werden an Tesla übermitteln. Dies ist ein exzellentes Beispiel für Edge- und Fog-Computing – es gibt keine Notwendigkeit, große Datenmengen in die Cloud zu überführen, jedes Fahrzeug übernimmt die Analyse selbst. Die Fülle an Tests, die Tesla für seine nächste Software-Generation unter realen Bedingungen durchführt könnte durch in-house Teams und einem traditionellen Entwicklungszyklus niemals erreicht werden.

- Funktionsverbesserungen: Tesla kann seine komplette Flotte von Fahrzeugen nutzen, um neue Features vor deren Einführung unter Realbedingungen zu testen. Das ermöglichte z.B. die schnelle Entwicklung des Autopiloten, der innerhalb nur weniger Jahre entwickelt wurde. Der Test des Autopiloten kann so z.B. durch eine Spiegelung des Verhaltens eines realen Fahrers durchgeführt werden. Tesla kann versuchen, die Entscheidungen des Fahrers nachzuvollziehen und bestimmen, ob der Autopilot eine ähnliche Reaktion hätte durchführen sollen. Ein solcher Lernzyklus erlaubt die rasche Verbesserung der künstlichen Intelligenz hinter der Autopilot-Funktion.

Daimler Telediagnosis

Bereits vor 2012 hat Daimler begonnen, Konnektivität in ihre Trucks, Vans und PKWs einzubauen. Somit können Sensordaten auch außerhalb des Trucks verfügbar gemacht werden, bisher wurden diese Information entweder verworfen oder nur lokal im Fahrzeug aufgezeichnet, um bei einem Wartungsvorgang ausgelesen zu werden.

Alle modernen Daimler-Fahrzeuge verfügen über einen Edge Gateway, das mit einem mobilen Modem ausgestattet ist. Das Gateway sammelt über den CAN-Bus die Daten der Electronic Control Units (ECU) und weiterer Systeme im Fahrzeug. Die regelmäßig übermittelten Daten helfen dem Customer Assistance Center den aktuellen Status des Fahrzeugs einzusehen, sobald ein Kunde Hilfe in Anspruch nimmt. Die Retailer und Werkstätten können sich auf Wartungsereignisse besser vorbereiten, Kunden sind via App stets vollumfänglich über ihr Fahrzeug informiert. Durch weitergehende Analysen können Ausfälle der Fahrzeuge vermieden werden – das ist insbesondere bei kommerziell genutzten Fahrzeugen und Bussen wichtig. Ebenso erlauben moderne Verfahren die Optimierung der Gesamtqualität, so können beispielsweise problematische Ersatzteile frühzeitig ausgetauscht bzw. Gewährleistungsansprüche effizienter bearbeitet werden.

Für Tester sind diese Daten unerlässlich – bisheriges destruktives Testen ist einer der kosten- und zeitintensivsten Vorgänge zur Bestimmung der Qualität. Es beinhaltet normalerweise die Nutzung des Bauteils weit über die angestrebten Limits hinaus, um seine Alterung und Beanspruchung zu simulieren. Typische Testzeiträume sind hierbei Wochen bis Monate. Sobald das Bauteil einen Defekt aufweist, werden Modelle erstellt, um die Lebensdauer unter üblichen Einsatzbedingungen zu schätzen. Diese Daten können nun durch das Monitoring der Komponenten bis zum Fehler verifiziert werden.

Ohne ein Remote-Monitoring würden viele Fehler gar nicht registriert werden, insb. Wenn Garantiezeiträume bereits überschritten wurden. Die Daten der Telediagnose-Lösung sind kritisch für die Erstellung eines umfassenden Qualitätsmodells eines Fahrzeugs sowie dessen kontinuierliche Verbesserung der Plattform sowie der Fahrzeuge selbst.

Derzeit sind ca. 500.000 Fahrzeuge mit dieser Technologie ausgestattet – Tendenz exponentiell steigend.

Kundenverhalten

Wie die Beispiele oben bereits gezeigt haben, sind Daten zum Kundenverhalten ein unersetzbarer Indikator dafür, welche Produktmerkmale der Kunde nutzt und welche nicht. So zeigt sich der Nutzen bestimmter Features für den Kunden, um im Rahmen von Produktupdates oder neuen Modellen auf Kundenwünsche einzugehen – ganz ohne ihn befragen zu müssen. Es genügt aufzuzeichnen, wie oft ein bestimmter Vorgang ausgeführt oder ein Dienst genutzt wird. Dementsprechend kann dieser beispielsweise erweitert werden oder die Funktionalität reichert zukünftig weitere Produkte an.

Somit dienen IoT-Daten der kontinuierlichen Produktverbesserung. Oder vereinfacht gesagt: Jedes Unternehmen, das IoT-Daten zu seinen Produkten sammelt, betreibt gleichzeitig Marktforschung, ohne Marktforschungsinstitut zu beauftragen.

Interessiert an einem Austausch?

Wir freuen uns auf ein offenes, unverbindliches Gespräch zu Ihrem Use-Case. Hinterlassen Sie nachfolgend Ihre Kontaktdaten und wir melden uns zeitnah bei Ihnen für eine Terminabstimmung.

[yikes-mailchimp form=”1″]